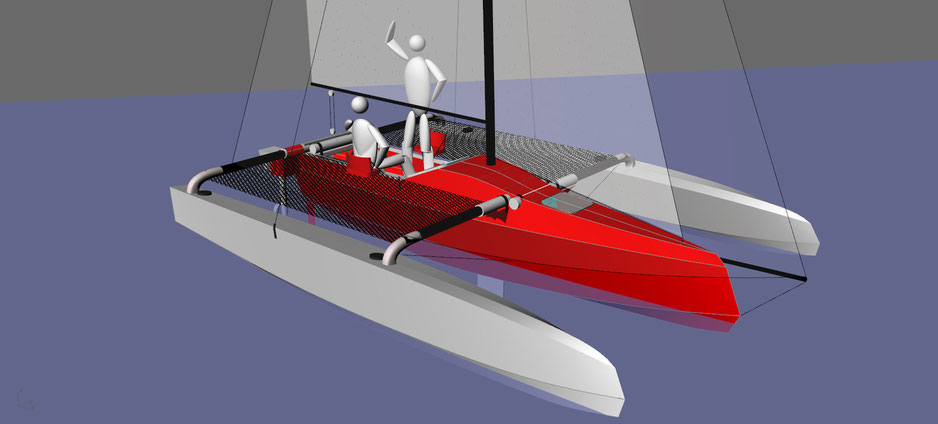

Sardine Run 19

Caractéristiques techniques :

Longueur hors tout: 6m – 6m50 avec bout dehors (démontable)

Longueur coque : 5,80 m

Longueur flottaison : 5,80 m

Bau maxi déplié : 4,25 m

Largeur replié 2,40 m

Tirant d'eau : 30cm / 98cm

Déplacement lège: 300kg

Déplacement max en charge : 650 kg

Safran relevable sur coque centrale

Dérive relevable sur coque centrale

Hauteur sous barrot: 1m18

Bau max coque centrale : 90 cm

Cockpit : 1m82 x 84cm x 30cm

Surface de voilure grand voile + génois = 23m²

Grand voile: 17m²

Foc : 6 m2

Gennaker : 16.1 m2

Motorisation :Hors-bord 2,5ch à 4ch

Construction contre plaqué basalte-epoxy/ sandwich mousse basalte en projet.

Repliable

Transportable

1 couchage possible dans la cabine

Catégorie de conception : C3- D4

Designer : A.BEHIDJ

Tarif: sur devis

Plan pour construction amateur :350€

pour ceux qui se demande bien pourquoi j'utilise du basalte:

Pourquoi le basalte ?

Issue de la technologie aérospatiale soviétique, la fibre de basalte est peu ( voir pas ) présente en construction navale. Après deux essais encourageants de construction de kayak stratifié avec du sergé et bi biais de basalte , j'ai choisi de l'utiliser sur le Sardine Run 19.

La fibre de basalte est intéressante comme renfort de composites en considérant les caractéristiques suivantes ( entre autres) :

-Charge de rupture élevée et haut module de Young confèrent une bonne rigidité et résistance ( 13,7% plus résistant et au moins 17,5% - jusqu’à 34% - plus rigide que le verre E)

-Très bon mouillage

-Résistance aux UV

-Hydrophobe

-Meilleur finition en moulage

-Recyclabilité

-Prix compris entre le verre E et S

-Le diamètre des fibres de basalte est égal au minimum à 8 µm, donc bien

au-dessus de la limite de 5 µm requise pour la respirabilité

-Résistance aux agressions chimiques

-Matière neutre, naturelle et disponible

-Très bonne conductibilité thermique et résistivité électrique

-Aspect esthétique

Quelques inconvénients :

-3,6% plus lourd que le verre ( densité de 2,7 vs 2,54 pour le verre E)

- Abrasivité

Les tissus sont fabriqués par Basaltex. Un satin de 300gr/m² ( drappage de la coque et flotteurs) et un bi biais de 450gr/m² ( renfort joints congés) sont utilisés .

Les cloisons maîtresses sont réalisés en combinant fibres de basalte et de carbone.

La matrice utilisé est une résine epoxy Gurit sp 106. Le tout est réalisé au contact.

Des pièces plus ou moins complexes seront réalisées en stratification sous vide ( casque de safran, bôme, safran ...) .

A suivre donc!

Les images de la construction seront régulièrement mises en ligne sur cette page.

contenus propriété de Sardine Boats tous droits réservés